プラズマ系処理技術

- HOME

- プラズマ系処理技術

7:30~16:30(土日祝日除く)

有効領域φ900×6,000Lの日本最大級プラズマ窒化炉をはじめとして、

様々な設備を保有しています。さらに、東海イオンだけの独自技術の開発も積極的に行っているため、

医療機器や精密部品など、高い精度が求められる製品にも柔軟な対応が可能です。

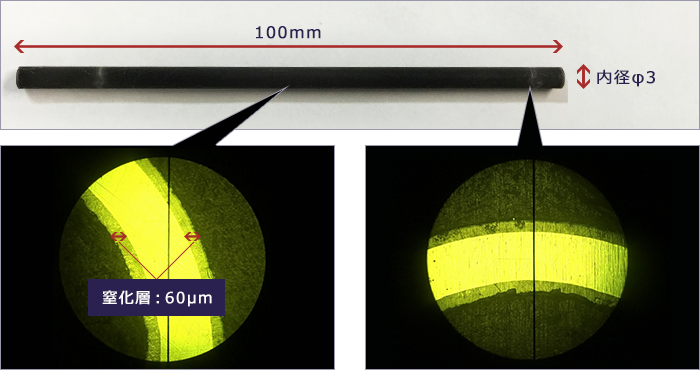

東海イオンが独自開発した窒化処理の新提案。

従来のプラズマ(イオン)窒化よりも窒化力・硬化層の厚みがアップしています。

これまでのプラズマ(イオン)窒化には、次のような欠点がありました。

その欠点を改善したのが、東海イオンの「ウルトラプラズマ窒化」です。

内径・外径両方ともに同じ厚みの窒化層を形成できます。

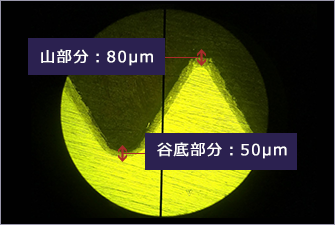

ネジ山とネジ谷との比較(同条件の比較)

従来のプラズマ窒化の場合

従来のプラズマ窒化の場合、

山と谷の窒化層の差が大きかった。

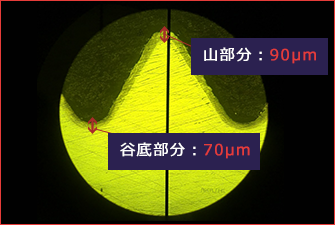

ウルトラプラズマ窒化

(Ultra Plasma Nitriding)の場合

ウルトラプラズマ窒化

(Ultra Plasma Nitriding)の場合、

山と谷の窒化層の差を改善しました。

山と谷の差

従来のプラズマ窒化:30μm

→ウルトラプラズマ窒化:20μm

一般的な窒化処理の弱点を克服した表面加工技術。

耐腐食性などのほか、靭性にも優れています。

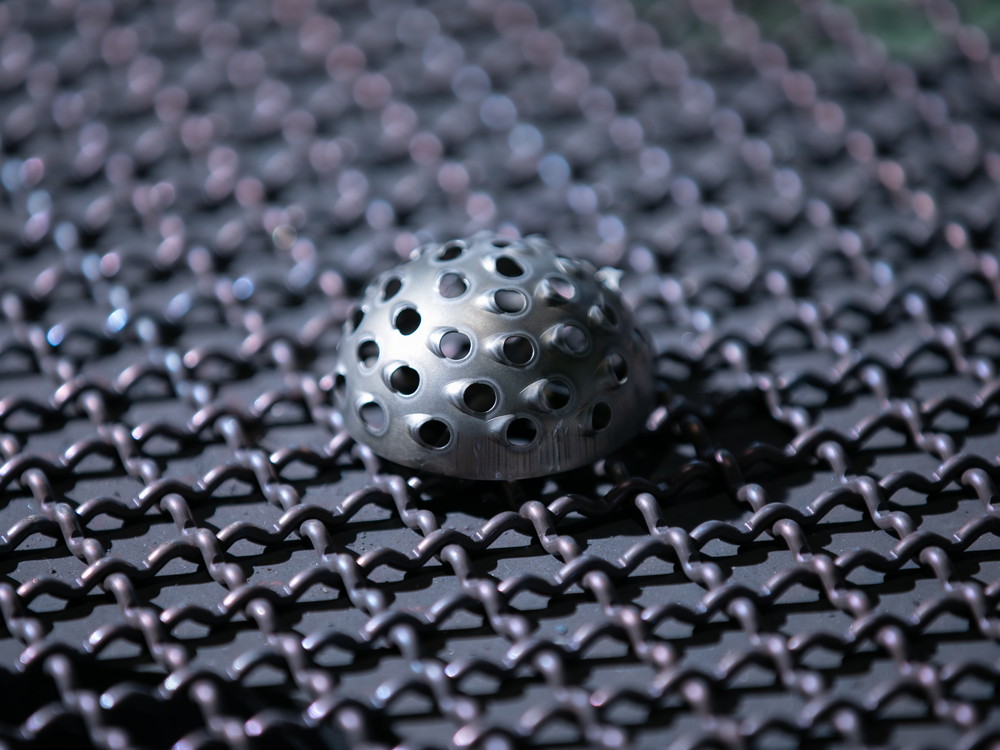

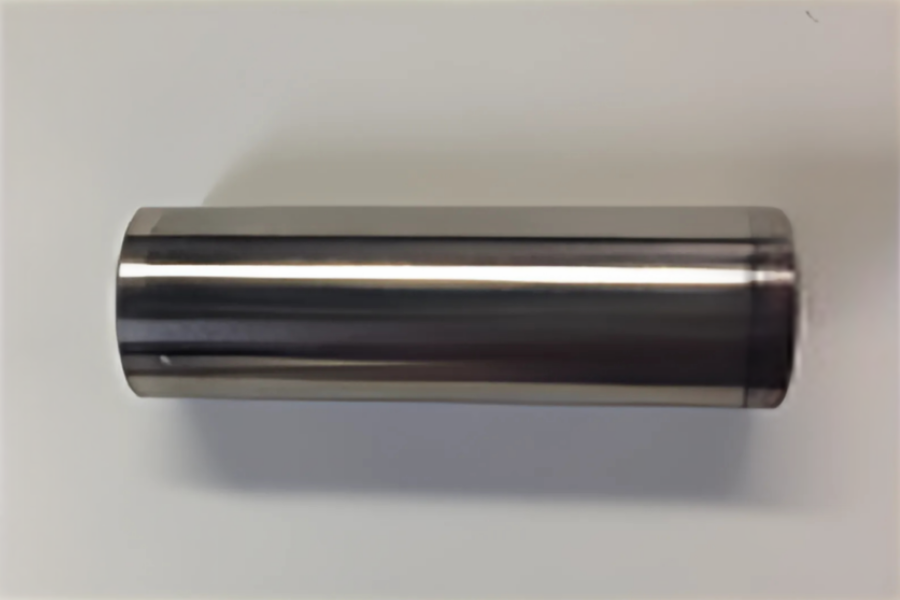

HART処理は、オーステンナイト系ステンレス専用の新しい表面硬化技術です。通常、オーステンナイト系ステンレスへの表面硬化は窒化処理が一般的ですが、ステンレスに窒化処理を施すと耐腐食性が低下してしまうという弱点があります。しかし、HART処理では弊社が独自に開発した技術により、錆びにくさを極力維持したまま耐腐食性の低下を防ぎ、摩耗や衝撃への耐性を高めることが可能です。

また、靭性(粘り強さ)にも優れているため衝撃に強く、剥離しにくいという特徴があります。

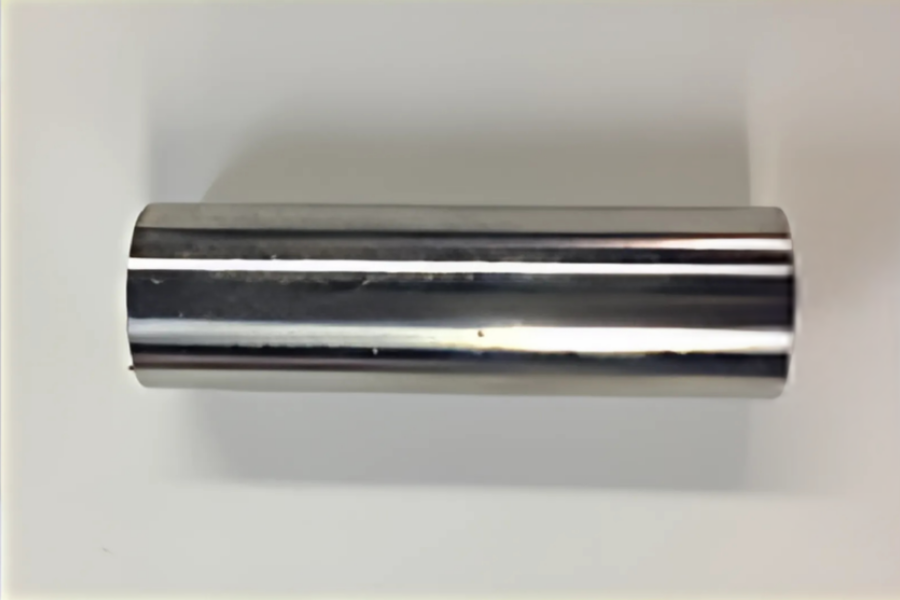

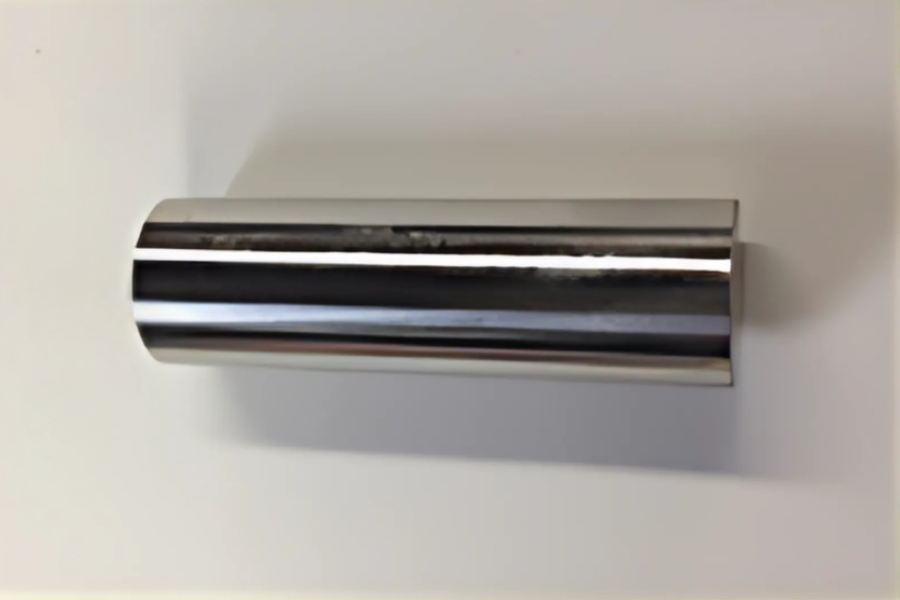

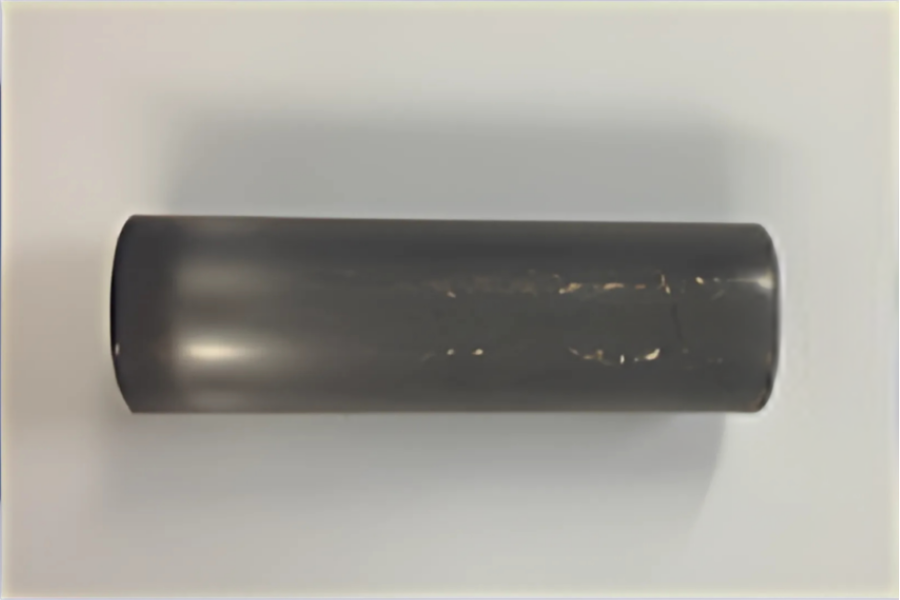

塩分濃度5%、50℃の塩水を噴霧し、

72時間経過後のHART処理の錆発生具合を他の窒化処理と比較しました。

\ 錆の発生具合 /

\ 錆の発生具合 /

\ 錆の発生具合 /

HART処理だと錆がまったく発生しません!

\ 錆の発生具合 /

処理時間が短く、ガス窒化の欠点である脆い層が形成されない。歪みが生じにくく磨き仕上げ処理が不要なため、作業工数の低減が可能です。

真空中でプラズマを発生させることによって、窒化処理を施す表面加工法です。ガス窒化の以下のような欠点を補うために開発されました。

処理後の加工材料は、メッキ加工や窒化防腐剤を塗布する必要がなく、鉄鋼版のケースでカバーするのみで管理できます。また、真空状態で作業を行うため、加工材料の表面が清浄に仕上がることも特徴の1つです。

新技術の開発に積極的に取り組み、

製造現場の「困った」に、全力でお応えしています!

納期は、部品のサイズ・材質・処理内容によって異なりますが、

詳細をお伺いしたうえで、明確なスケジュールをお伝えいたします。

お急ぎのご要望にも、できる限り柔軟に対応いたしますので、まずはお気軽にご相談ください。

STEP01

お問い合わせ

STEP02

ヒアリング

STEP03

加工方法のご提案

品質基準の作成

STEP04

お見積り

納期のご案内

STEP05

ご依頼

STEP06

加工処理の実施

STEP07

品質検査

STEP08

納品